Dlaczego nie możesz po prostu wziąć i połączyć dwóch metali? Śruba to element mocujący wykonany z metalu. Aby uniknąć sytuacji pokazanej na rysunku, podczas eksploatacji nie powinien on korodować i powodować utleniania tego, co mocuje.

Przyczyny zniszczenia elementów złącznych

Ze względu na wysoką cenę i kruchość czyste żelazo, które nie koroduje, nie jest wykorzystywane w przemyśle. Stosowane są stopy zawierające zanieczyszczenia innymi metalami. A kiedy różne metale stykają się w obecności elektrolitu, dochodzi do korozji galwanicznej, która niszczy produkt w krótkim czasie.

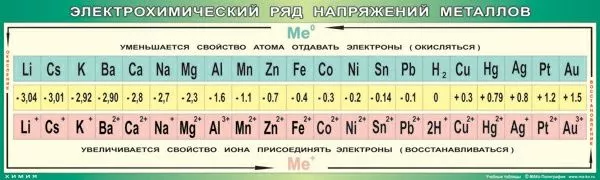

Wszystkie procesy korozji prowadzą do zniszczenia metalu, natomiast mają jedną chemiczną istotę – utlenianie. W uproszczeniu utlenianie można nazwać procesem wymiany substancji z elektronami. Utleniona jedna substancja oddaje elektrony, a druga odzyskując je otrzymuje. Aby zrozumieć istotę procesu korozji, należy pamiętać o elektrochemicznym szeregu napięć (aktywności) metali, w którym wszystkie metale są ułożone od lewej do prawej w kolejności rosnącej „szlachetności”.

Bardziej aktywne metale znajdują się po lewej stronie, mniej aktywne po prawej. Kiedy metale o różnej aktywności wchodzą w kontakt, tworzą parę galwaniczną. W takich warunkach do zapoczątkowania procesu korozji potrzebny jest tylko elektrolit, a jego znalezienie nie jest trudne. Jest to każda ciecz przewodząca prąd. Ze względu na zawartość minerałów nawet zwykła woda z kranu jest doskonałym elektrolitem.Obejmuje to również opady, banalny kondensat itp. Tak więc w obecności elektrolitu bardziej aktywny metal (anoda) koroduje, a mniej aktywny (katoda) nie koroduje. Te reakcje redoks są podstawą wszystkich procesów korozji. Oczywiście zdolność utleniania w różnych metalach nie jest taka sama, metale znajdujące się w rzędzie po lewej stronie częściej oddają elektrony (a zatem ich zdolność do utleniania jest wyższa) niż metale znajdujące się w rzędzie po prawej stronie.

W rzeczywistości opisany proces wygląda następująco. Na przykład stalowa śruba została przymocowana miedzianą nakrętką. Żelazo, jako pierwiastek bardziej aktywny (po lewej), zostanie zniszczone na skrzyżowaniu. A jeśli nakrętka jest wykonana z aluminium, sytuacja będzie inna – już aluminium, które jest bardziej aktywnym metalem, zapadnie się, tracąc elektrony. Istota powyższych przykładów polega na tym, że kontakt bardziej aktywnych „lewych” metali z mniej aktywnymi „prawymi” metalami nasila korozję tych pierwszych.

Ważne jest, aby zapobiegać niszczeniu połączeń w wyniku rozpuszczania się łączników. W końcu bez względu na to, do czego służy połączenie, konsekwencje zawsze są nieprzyjemne. Właściwe podejście do wyboru materiałów złącznych, biorąc pod uwagę to, z czego wykonane są części, pomoże zapewnić wystarczającą odporność na zużycie zamontowanej konstrukcji.

Pamiętaj o kilku podstawowych zasadach

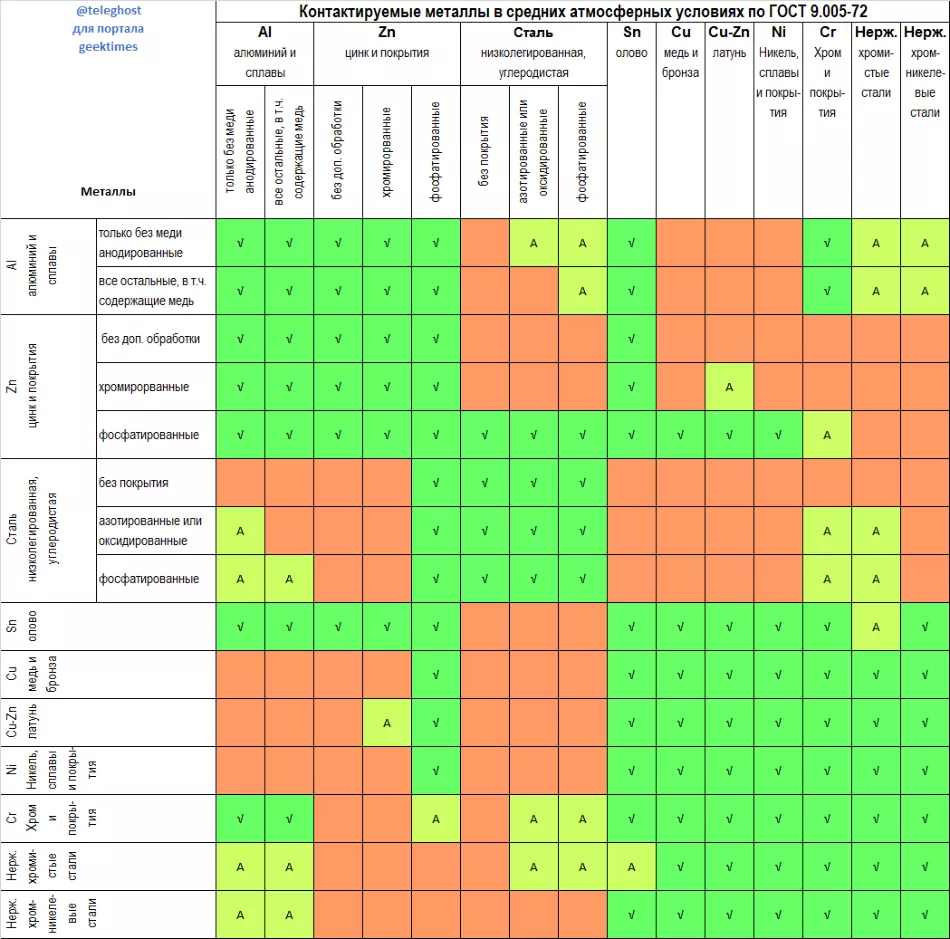

- Nie używaj związków metali, które mają dużą różnicę potencjałów. Poniższa tabela pokazuje na przykład, że elementy złączne pokryte cynkiem nie powinny być stosowane do stali nierdzewnej i aluminium. Używanie mosiężnych śrub na częściach z brązu jest niebezpieczne.

Materiał części

Zapięcie

zalecane do użytku

nieprawidłowy do użycia

Aluminium Stal nierdzewna Ocynk lub mosiądz Stal ocynkowana Stal ocynkowana lub nierdzewna Mosiądz lub brąz Brąz Brąz lub stal Mosiądz Mosiądz Brąz lub mosiądz Stal nierdzewna Stal nierdzewna - Z innej tabeli poniżej możesz uzyskać bardziej szczegółowe informacje o metalach, które zbyt szybko korodują w parze, oraz tych, które można stosować w kontakcie. Tabela jest opracowana zgodnie z wymaganiami normy międzystanowej GOST 9.005-72, ustanawia wskaźniki jednolitego systemu ochrony przed korozją i starzeniem, a także określa dopuszczalne i niedopuszczalne kontakty z metalami i niemetalami.

- Podczas instalacji pamiętaj, że materiał łącznika (anoda) musi być bardziej aktywny niż materiał konstrukcyjny (katoda).

- Powierzchnia konstrukcji (katody) musi być większa niż powierzchnia łącznika (anody).

- Podczas montażu złącza należy odizolować metale od siebie, np. odseparować je od elektrolitu za pomocą powłoki. Jednocześnie użycie fum-tape dobrze zmniejsza kontakt elektryczny, a tym samym korozję, czego nie można powiedzieć o anaerobowym uszczelniaczu, nici Tangit Uni-Lock czy bieliźnie sanitarnej.

- Jeśli połączenie jest w powietrzu, staraj się jak najbardziej chronić konstrukcje przed wilgocią, aby wykluczyć elektrolit z układu.

- Należy pamiętać, że agresywne środowisko zewnętrzne w postaci zasad, kwasów, soli, gazów oraz wysokie temperatury znacznie przyspieszają proces korozji.

Nie zaniedbuj wskazanych zasad, uważnie zapoznaj się z materiałami, z których wykonane są części, skorzystaj z danych podanych w tabelach - to pomoże Ci zbudować naprawdę mocne połączenie, które będzie działać przez długi czas bez narażania innych.